Projeto De Um Controlador De Temperatura PID Utilizando MPLABX IDE E PICsimLab

by stefany.ccoimbra in Circuits > Microcontrollers

1651 Views, 2 Favorites, 0 Comments

Projeto De Um Controlador De Temperatura PID Utilizando MPLABX IDE E PICsimLab

Muitas indústrias utilizam o controlador de temperatura PID de modo a regular essa grandeza de um determinado processo, por exemplo, de uma caldeira em uma indústria metalúrgica. Há ainda um processo próximo de nós que pode ser observado todos os dias de controle de temperatura, que seria o de regulagem da temperatura da água de um chuveiro. Visando a importância do sistema, este foi modelado e implementado na disciplina de ECOP14 (Laboratório de Programação Embarcada), simulando um controlador de temperatura PID com o uso das ferramentas MPLABX IDE e PICSimLab, com o uso do microcontrolador PIC18F4520.

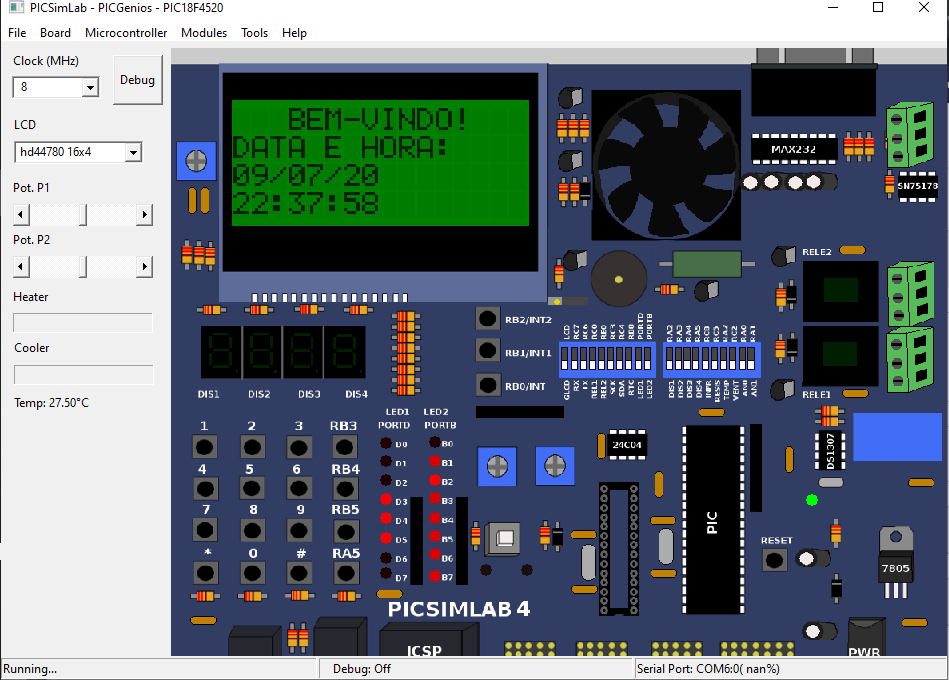

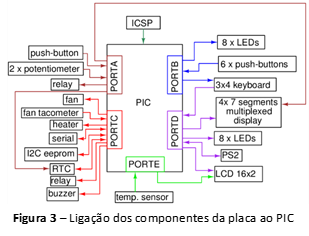

Como Projeto Final da disciplina prática de sistemas embarcados da Universidade Federal de Itajubá –UNIFEI (https://www.linkedin.com/company/universidade-fede...), desenvolvi o projeto “Simulação do Controle PID de Temperatura”. O objetivo é utilizar o microcontrolador PIC18F4520 da Microchip Technology Inc.(https://www.linkedin.com/company/microchip-technology/) representada pela Artimar Ltda no Brasil (https://www.linkedin.com/company/artimar-ltda/) para desenvolver um sistema que utiliza os periféricos “LCD 16X4, 4 Displays de Sete Segmentos, LEDs, Teclado Matricial, Botões, Cooler, Heater, Relé e Buzzer”. O projeto foi testado e está funcionando utilizando o simulador PICSimLab do Luis Claudio Gambôa Lopes (https://www.linkedin.com/in/unavailable/). Os professores responsáveis pela condução da disciplina foram o professor Otávio Gomes (https://www.linkedin.com/in/otaviogomes/) e o professor Rodrigo Almeida (https://www.linkedin.com/in/rmaalmeida/).

A proposta do projeto está relacionada à regulagem de temperatura utilizando o algoritmo de PID (Proporcional-Integral-Derivativo), com a variação de Kp, Ki e Kd a fim de ser obtida a resposta ideal da temperatura desejada (SetPoint).

Descrição

O valor desejado da temperatura (que idealmente em um sistema real seria medido por um sensor de temperatura especificado) no sistema (SetPoint) será definido pelo usuário utilizando as teclas do teclado matricial. Quatro botões serão dedicados ao menu de configuração das constantes Kp, Ki, Kd (para o controle PID), SetPoint, incremento e decremento do valor da temperatura medido manipulado, simulando um potenciômetro. Tal valor será apresentado para o usuário de tal forma a poder ser monitorado todo o sistema.

Quando o valor medido for diferente daquele desejado, de acordo com o propósito da grandeza para o processo ao qual o sistema está inserido, duas podem ser as situações: caso a temperatura real seja maior que a ideal, o cooler da placa e um LED de alerta serão ligados de maneira a abaixar esse número; caso a temperatura real seja menor que a ideal, outro LED é acionado e também um relé (no processo em si em uma indústria, por exemplo, seria conectado a um aquecedor para aumentar o valor da temperatura). Um som será emitido com o buzzer caso a temperatura medida chegue ao SetPoint, juntamente a um LED, que seria para informar que a condição definida inicialmente foi satisfeita. O controle PID neste projeto é baseado no sistema de malha fechada, ou seja, o controle da variável observada é feito durante o processo. Esse controle faz com que “o processo de leitura do sensor para fornecer feedback constante e o cálculo para definir a saída desejada do atuador se repete continuamente a uma taxa fixa” (https://www.ni.com/pt-br/innovations/white-papers/06/pid-theory-explained.html).

Ferramentas e componentes utilizados no projeto

- Ambiente de programação para sistemas embarcados: MPLAB (link para download:

https://www.microchip.com/mplab/mplab-x-ide)

- Compilador (link para download: https://www.microchip.com/en-us/developmenttools-...

- Simulador PICSimLab (link para download: https://sourceforge.net/projects/picsim/)

- PICSimLab, com PICGenios PIC18F4520

- Placa PICGenios com PIC18F4520

- LCD 16X4

- Teclado e botões RB3, RB4, RB5 E RA5

- LEDs

- Cooler

- Heater

- Relé

- Buzzer

- Display de sete segmentos

Software

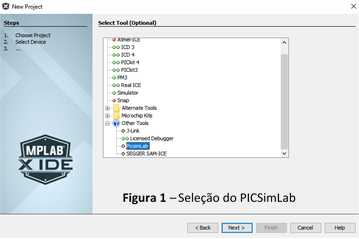

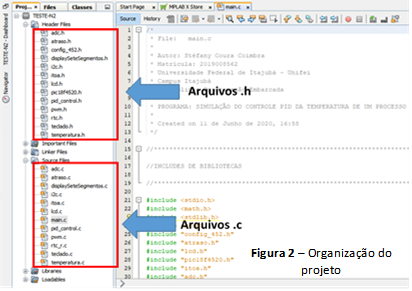

Após a instalação dos softwares necessários, inicia-se a construção do projeto para que possa ser feito o código do projeto, em C. Para isso, inicialmente é criado um novo projeto no MPLAB X IDE, em File (ou Arquivo). Em Categories, é selecionado Microship Embbeded. Em Projects, Standolone Project. Na próxima janela, é escolhido o microcontrolador desejado, que para este projeto é o PIC18F4520. Na janela Select Tool, selecione o PicSimLab. Para que apareça como uma opção, foi anteriormente configurado em Tools → Plugins. É selecionado o compilador XC8 e salvo o nome do projeto em uma pasta. Dessa forma, com o projeto criado, podem ser criados os arquivos de cabeçalho (headers), aqueles com as implementações das funções (sources) e a main. Como os arquivos novos, por padrão, são adicionados na pasta Source Files, basta arrastá-los para as pastas certas no próprio software. Para compilar o código o botão com um martelo pode ser pressionado ou ainda o com um martelo e uma vassoura. Para compilar o projeto, basta clicar com o botão direito do mouse no projeto e selecionar Build. Após a compilação dos códigos, um arquivo .hex é gerado e será utilizado na simulação. Problemas com o MPLAB X IDE foram solucionados a partir do download de uma versão anterior à mais nova disponibilizada pelo site oficial.

Hardware

Depois de desenvolver os códigos no MPLAB X IDE, é hora de simular o projeto na ferramenta PICSimLab, utilizando o arquivo .hex gerado ao final do passo anterior. Para isso, é necessário configurar o software. É selecionada a placa PICenios, com o PIC18F4520, um clock de 8MHz, o LCD de 16X4 e ligada a chave do buzzer para que este componente funcione adequadamente. Houve algumas dificuldades relacionadas ao buzzer no projeto, principalmente conflitos com a porta PWM. Para solucioná-los, foi essencial possuir em mãos o datasheet do PIC18F4520 e identificado o problema relacionado à manipulação necessária do registrador TMR2ON pelo PWM. Dessa forma, testes foram feitos e por meio de alternância entre acionamento e não acionamento do buzzer, no final do projeto, foi garantido o sucesso. Além do datasheet do microcontrolador (https://ww1.microchip.com/downloads/en/DeviceDoc/39631E.pdf), através da aba Help do PICSimLab, foi possível conhecer e testar o funcionamento dos componentes da placa virtual. As funcionalidades das portas da placa são organizadas conforme a Figura 3 (disponibilizada também em https://lcgamboa.github.io/picsimlab/Features_Board_PICGenios.html). Para o projeto em questão, será necessário a multiplexação para os displays de 7 segmentos. Para valores maiores que 9 ou negativos, utilizando mais de um display, é alternado a ligação de cada um de forma rápida, de forma que permita a sensação de simultaneidade do valor mostrado.

Funcionamento Do Código

O código é dividido em partes, com comentários do funcionamento de cada função, de forma a ser organizado, de melhor entendimento e pelo projeto possuir fases.

A construção do código inicia-se com a declaração de todas as bibliotecas necessárias ao projeto, todas as variáveis gerais de todo o código e o protótipo das funções.

//***************************************************************************************************************** //INCLUDES DE BIBLIOTECAS //***************************************************************************************************************** #include <stdio.h> #include <math.h> #include <stdlib.h> #include <xc.h> #include "config_452.h" #include "atraso.h" #include "lcd.h" #include "pic18f4520.h" #include "itoa.h" #include "adc.h" #include "teclado.h" #include "displaySeteSegmentos.h" #include "pwm.h" #include "temperatura.h" #include "rtc.h"

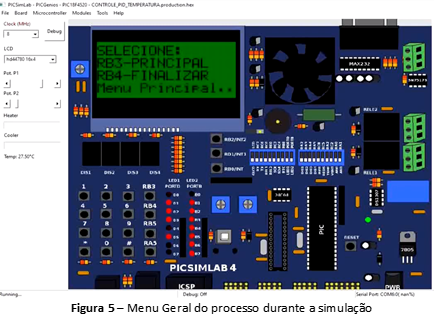

Na main, primeiramente, há uma inicialização do processo, com a mensagem “Bem-Vindo!” para o usuário, informações da data e hora do sistema no momento. No caso esse usuário, em um processo industrial, seria um técnico ou Engenheiro em Automação Industrial, por exemplo. Em seguida, é apresentada a mensagem da finalidade do processo (aparece no LCD “CONTROLE PID e GRANDEZA: TEMPERATURA), de forma a informar ao usuário qual grandeza está sendo medida no processo, já que o controle PID pode ser utilizado para diversas variáveis, em diferentes sistemas. A parte principal da main é a função menuGeral(), que é um pré-menu do processo, com as opções de configuração e início do processo ou finalização, caso desejado.

for(;;) {

//*****************************************************************************************************************

//MENU GERAL

menuGeral(); //vai para menu principal do programa

//*****************************************************************************************************************

}

No menuPrincipal(), há as opções de configurações do Setpoint do processo, valor medido simulado da temperatura, das constantes Kp, Ki e Kd e visualização do processo. Do menu principal, há as subfunções para cada uma das opções.

lcd_cmd(L_CLR); //apaga todo o display LCD

lcd_str("RB3-SETPOINT"); //escreve mensagem na primeira linha do LCD, centralizada

atraso_ms(10); //gera tempo de atraso 10 milisegundos

lcd_cmd(L_L2); //coloca cursor na segunda linha, coluna 0 do Display LCD

lcd_str("RB4-TEMPERATURA"); //escreve mensagem na segunda linha do LCD

lcd_cmd(L_L3); //coloca cursor na terceira linha, coluna 0 do Display LCD

lcd_str("RB5-Kp, Ki, Kd"); //escreve mensagem na terceira linha do LCD

lcd_cmd(L_L4); //coloca cursor na quarta linha, coluna 0 do Display LCD

lcd_str("RB0-PROCESSO"); //escreve mensagem na quarta linha do LCD

//atraso_ms(1000); //gera tempo de atraso 1000 milisegundos

TRISB = 0x3F; //bits RB0 a RB5 da PORTB configurados como entrada

while((BitTst(PORTB, 3)) && (BitTst(PORTB, 4)) && (BitTst(PORTB, 5)) && (BitTst(PORTB, 0))); //Espera um dos botões (RB3, RB4, RB5 ou RB0) serem pressionados

Com o direcionamento para a função menuSetpoint(), através do pressionamento do botão RB3, o usuário é capaz de digitar um valor desejado para a temperatura do processo e voltar ao menu principal para as opções. Logo após do valor digitado, utilizando o teclado matricial, do Setpoint, ele é exibido no LCD para que haja confirmação do valor digitado pelo usuário e evite assumir valores equivocados para o processo. É importante notar que o pressionamento das teclas possui um certo delay e, por isso, é necessário atentar-se a isso ao simular o projeto.

//*****************************************************************************************************************

//MOSTRA VALOR ESCOLHIDO PARA SETPOINT

TRISB = 0x3F; //bits RB0 a RB5 da PORTB configurados como entrada

lcd_cmd(L_CLR); //apaga todo o display LCD

lcd_str("VALOR SETPOINT: "); //escreve mensagem na primeira linha do LCD

lcd_cmd(L_L2+6); //coloca cursor na segunda linha, coluna 6 do Display LCD

No menuTemperatura(), o usuário pode regular a temperatura considerada medida do processo, o que seria equivalente ao recebimento desse valor de um instrumento sensor de temperatura. O incremento e decremento da temperatura é feito pelos botões RB0 e RB1, respectivamente, e o botão RB3 volta ao menu principal. A visualização do valor regulado para a temperatura pode ser vista de duas formas: utilizando o LCD e o display de sete segmentos, além de poder assumir valores negativos. É necessário frisar que houve uma dificuldade durante a realização do projeto na tentativa de assumir os valores decimais, devido à complexidade deste procedimento utilizando as ferramentas especificadas, portanto todos os valores do processo são inteiros. É feita, para a visualização da temperatura no display de sete segmentos, a multiplexação dos displays de 7 segmentos, escrevendo o algarismo equivalente ao tempo de modo repetitivo para criar a sensação de que todos os displays usados no momento estejam ligados juntos. Caso seja de interesse a mudança da passagem de tempo, é essencial observar o efeito flicker gerado quando o tempo de resposta dos displays é baixo e se apresentam piscando na placa.

//loop infinito

for(;;) {

TRISA = 0x20; //configura para botão RA5

TRISB = 0x3F; //bits RB0 a RB5 da PORTB configurados como entrada

lcd_cmd(L_L3); //coloca cursor na terceira linha, coluna 0 do Display LCD

lcd_str("RB0:T+"); //escreve mensagem na terceira linha do LCD

lcd_cmd(L_L3+10); //coloca cursor na terceira linha, coluna 10 do Display LCD

lcd_str("RB1:T-"); //escreve mensagem na terceira linha do LCD

lcd_cmd(L_L4); //coloca cursor na quarta linha, coluna 0 do Display LCD

lcd_str(" RB3: STOP "); //escreve mensagem na quarta linha do LCD

while (BitTst(PORTB, 0) && BitTst(PORTB, 1) && BitTst(PORTB, 3)); //Espera um dos botões (RB0, RB1 ou RB3) serem pressionados

//se o botão pressionado foi RB0

if(BitTst(PORTB, 0) == 0) {

mostraTemperaturaAlterada(1, temperaturaInt);

temperaturaInt++; //incrementa o valor da temperatura

}

//se o botão pressionado foi RB1

else if(BitTst(PORTB, 1) == 0) {

mostraTemperaturaAlterada(2, temperaturaInt);

temperaturaInt--; //decrementa o valor da temperatura

}

//se o botão pressionado foi RB3

else if(BitTst(PORTB, 3) == 0) {

break; //interrompe loop

}

}

iniciaDisplays7Seg(); //reinicializa os displays de sete segmentos

Por meio do direcionamento para o menuConstantes(), é possível alterar e setar os valores das constantes Kp, Ki e Kd, lembrando que o processo de controle de temperatura é baseado em malha fechada. Os valores são setados pelas teclas do teclado matricial. Caso o usuário não altere os valores das constantes, é assumido o padrão de Kp=1, Ki=Kd=0, pelo princípio de regulagem em um controlador PID, já que Ki e Kd estão relacionadas a um controle mais fino do processo. Em um sistema real, essa regulagem é feita, geralmente, de forma empírica a depender das variáveis de processo. Para a seleção dos valores das constantes e Setpoint, basta pressionar o botão #.

TRISB = 0x3F; //bits RB0 a RB5 da PORTB configurados como entrada

lcd_cmd(L_CLR); //apaga todo o display LCD

lcd_cmd(L_L1); //coloca cursor na primeira linha, coluna 0 do Display LCD

lcd_str(" RB3: Kp "); //escreve mensagem na primeira linha do LCD

lcd_cmd(L_L2); //coloca cursor na segunda linha, coluna 0 do Display LCD

lcd_str(" RB4: Kd "); //escreve mensagem na segunda linha do LCD

lcd_cmd(L_L3); //coloca cursor na terceira linha, coluna 0 do Display LCD

lcd_str(" RB5: Ki "); //escreve mensagem na terceira linha do LCD

lcd_cmd(L_L4); //coloca cursor na quarta linha, coluna 0 do Display LCD

lcd_str(" RB0: STOP "); //escreve mensagem na quarta linha do LCD

while (BitTst(PORTB, 3) && BitTst(PORTB, 4) && BitTst(PORTB, 5) && BitTst(PORTB, 0)); //Espera um dos botões (RB3, RB4, RB5 ou RB0) serem pressionados

Finalmente, com o direcionamento para o menuProcesso(), o processo de controle da temperatura pode ser visualizado. É utilizado o PWM (as implementações das funções relacionadas ao PWM estão contidas no arquivo pwm.c) para regular a potência do cooler e do heater e para acionamento do relé, utilizados no processo a depender dos valores de temperatura desejado e medido pelo processo. No arquivo pwm.c, Há a inicialização dos registradores T2CON, CCP1CON e CCP2CON, responsáveis pelo uso do PWM no PIC18F4520, a função da definição de frequência do PWM e de duty cycle.

A função principal do projeto que realiza, de fato, o controle PID, é a pid, implementada no arquivo pid_control.c. Nela, há as variáveis e cálculos do P(proporcional), D(derivativo) e I(integrativo) e o controle final é dado pela soma das três variáveis.

int pid(int ideal, int atual, int kp, int ki, int kd) { int PID; int proporcional; int derivativo; int integrativo; int ultima = 0; int erroaux = 0, erro = 0; erroaux = (ideal - atual); if(erroaux<0) { erro = erroaux*(-1); } else { erro = erroaux; } proporcional = erro * kp; integrativo += (erro*ki); derivativo = (ultima - atual) * kd; ultima = atual; PID = proporcional + integrativo + derivativo; //PID = PID/4; //pwm = (PID + 128)*100/256; return PID; }

Simulando O Projeto Com O PICSimLab

Para simular o projeto, é necessário abrir o arquivo .hex gerado pela compilação. Ele se encontra no caminho Nome_do_projeto → dis → default → production.

Na simulação, nos displays de sete segmentos, será visualizado o valor medido da temperatura no sistema (simulada por botões). O teclado e botões mencionados serão usados para o usuário digitar os valores das constantes Kp, Ki, Kd e do Setpoint do processo, além do acesso ao menu de configuração dos valores para a aplicação do PID e para simulação do valor do potenciômetro (valor medido da temperatura, no sistema analisado). O valor real da temperatura, que seria obtido no processo em si por um sensor da grandeza observada, será também simulado por teclas/botões. Os Leds serão parte do monitoramento do sistema. Cada um tem um papel: um é acionado caso o valor de temperatura seja menor que o Setpoint, outro é ligado caso o valor de temperatura seja maior que o Setpoint e um terceiro é ligado caso a medida seja, em algum momento, igual ao Setpoint. O cooler e heater representam atuadores no contexto do processo. O primeiro será ligado caso o valor medido da temperatura seja maior que aquele desejado para o processo e sua velocidade angular (ou o tempo em que permanecerá ligado) será regulada pelo PWM. O segundo, caso a temperatura real seja menor que aquela desejada. O relé representa um dos atuadores do processo e será acionado para aquecer o sistema de forma a aumentar a temperatura, indo de encontro ao Setpoint. Neste caso (em que o valor real da temperatura seja igual ao valor do setpoint), o buzzer é ligado como um sinal de alarme. Serão mostrados no LCD da placa os valores das constantes para alteração (menu de configuração), o valor do setpoint e o valor do PWM no momento.

Vídeo Da Explicação Do Projeto E Disponibilização Dos Códigos

Para saber mais sobre o projeto, acesse:

https://www.youtube.com/watch?v=VYgokGqxafo

Para visualizar, alterar e contribuir com o projeto, acesse o GitHub com os códigos e documentos:

https://github.com/stefanycoimbra/Projeto-Simula-o_Controle_PID_Temperatura